TBM 与2013年开始帮助格特拉克(江西)传动系统有限公司赣州工厂实施精益转型。

挑战:通过分析诊断,TBM帮助客户发现面对的主要挑战包括生产制造周期过长,导致现场过多的在制品库存。从而导致对客户的响应速度缓慢。

价值流分析,发现突出问题

在客户的精益之旅开始之时,TBM曾帮客户做过一次价值流诊断活动,由价值流分析发现客户的一个突出问题是生产制造周期过长(原材料投入到成品下线的时间长达9.3天),而经研究发现,实际较为理想情况下2天即可,也就意味着现场多出7天的在制品库存,更重要的是在这种情况下,对客户的响应速度也慢。通过分析发现制造周期过长的其中一个主要原因是某些工序换型时间长(最长达3个小时),生产部门尽量少换型,这样就导致同一型号生产批量大,从而在制品多,各型号产品排队时间长。

解决方案:TBM和客户选择一台切换频次较高,切换时间长的的关键设备进行快速换型改善。过程中运用突破改善法(SKB)指导客户的跨部门团队进行了为期一周的快速换型突破改善。后续客户以此为模板将快速换型 改善扩展到其他换型问题瓶颈设备。

改善措施

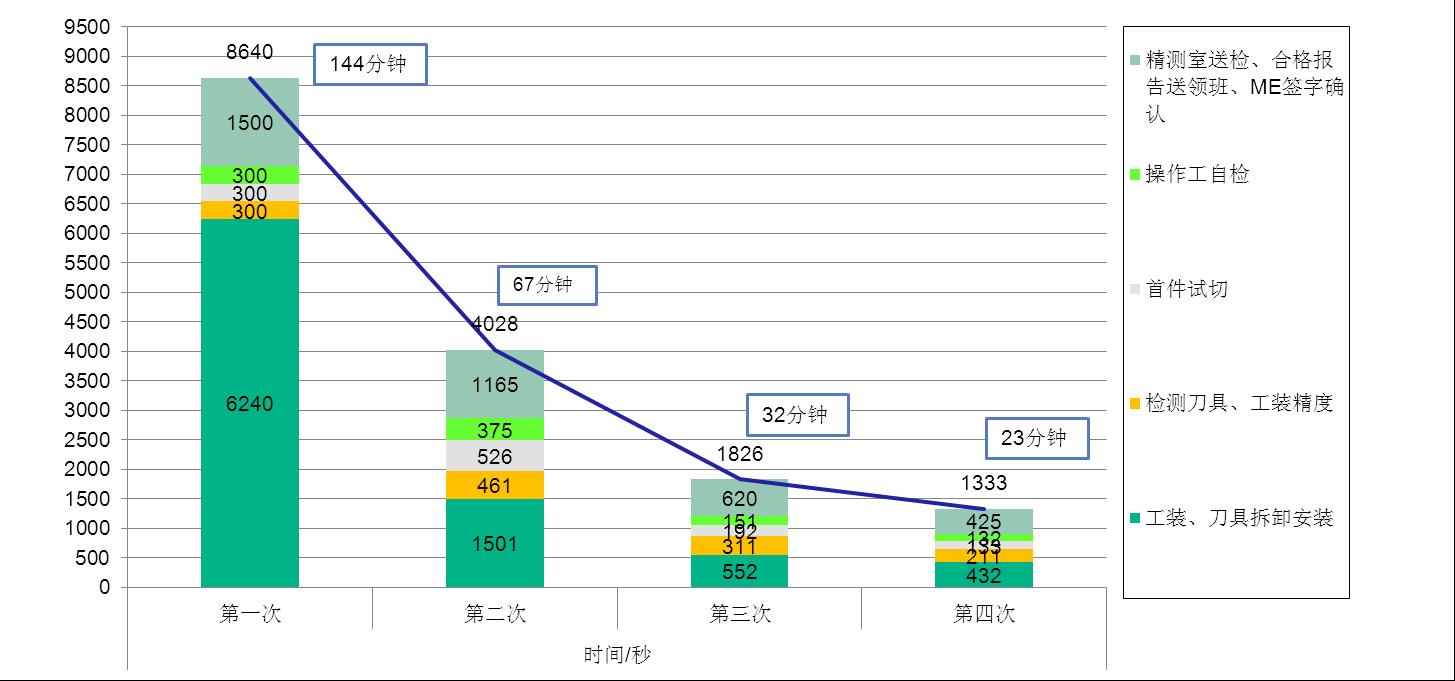

针对客户现状,TBM和客户决定选择一台切换频次较高(每天一次)切换时间长(改善前平均换型时间为144分钟)的的关键设备(滚齿机)进行快速换型改善。过程中运用突破改善法(SKB)指导客户的跨部门团队进行了为期一周的快速换型突破改善。后续客户以此为模板将快速换型 改善扩展到其他换型问题瓶颈设备。在改善活动中跨部门的团队团结合作,实施了以下改善措施:

1. 全程录像整个换型过程,将换型的各个步骤进行分解,标记各步骤的时间。然后团队成员集体分析各个步骤,区分是内部活动还是外部活动

2. 将外部活动分离,对内部活动利用ECRS原则进行分析,提出改善措施,如:

- 优化作业顺序,减少移动和更换工具,并消除安全隐患

- 制作/记录刀具参数对照表,换型后直接输入参数,简化尺寸确认

- 选用合适的工具(如电动扳手,加长百分表的检测头等)

- 将压盖上的孔改为梨形孔,不用拆掉螺栓即可更换压盖,简化作业动作

- 目视化标示,避免调试对准

- 将部分串行作业改为并行,缩短时间

- 制作通用零件料盘,消除换型更换零件料盘,并消除料盘探测装置的调整作业

- 采用两人并行作业完成内部活动

- 制作换型工具车,优化外部作业步骤,减少外部作业时间

3.采用两人并行作业完成内部活动

4.制作换型工具车,优化外部作业步骤,减少外部作业时间

5.制作换型标准作业,包括换型准备物品清单,换型标准作业步骤(含各步骤的时间),目视化的换型跟踪记录表(如果超过目标线,需有相应的问题说明,分析和改善)。

成果:换型时间由原来的平均144分钟降到如下图所示的23分钟,整个换型时间降低了84%。减少在制品库存,加快产品流动速度,大大缩短周期时间,提高品种变换弹性,为后续的拉动和快速响应客户需求打下良好的基础。

改善成果

在一周的改善活动中,组员先后进行了三次改善和试验,换型时间由原来的平均144分钟降到如下图所示的23分钟,整个换型时间降低了84%。由于此设备不是产能的瓶颈设备,缩短换型时间主要用于增加换型次数。理论上讲换型次数可以由原来的每天1才增加为每天6次,这样加工批量就是原来的1/6。缩小批量后,不仅能减少在制品库存,而且能加快产品流动速度,大大缩短周期时间,提高品种变换弹性,为后续的拉动和快速响应客户需求打下良好的基础。

English (US)

English (US) English (UK)

English (UK) German

German

Portuguese

Portuguese

Spanish

Spanish